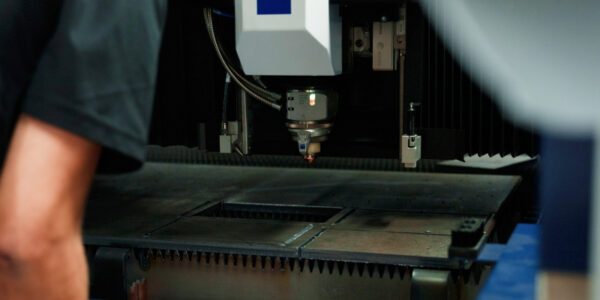

Laserschneiden hat sich in der Welt der Metallbearbeitung etabliert und ist eines der Kerngebiete der Bonke Metalltechnik GmbH.

Hohe Geschwindigkeit, Präzision und eine effiziente Materialausnutzung sind die wesentlichen Vorteile des Laserschneidens. Die exzellente Schnittqualität moderner Laserschneidanlagen minimiert teure und zeitaufwändige Nachbearbeitungen.

Unsere 2D-Flachbett-Laserschneidanlagen können folgende Werkstücke bearbeiten:

- Blech (Tafelgröße) 4.000 x 2.000 mm

- Materialstärke 0,5 – 50 mm in Stahl

- Materialstärke 0,5 – 50 mm in Edelstahl

- Materialstärke 0,5 – 40 mm in Aluminium

Laserschneiden setzen wir dort ein, wo komplexe Umrisse und/oder eine präzise und schnelle Verarbeitung erforderlich ist.

Dank hochgradig präziser Schnitte ist keine aufwändige Nachbearbeitung der Bauteile nötig, womit wiederum Aufwand & Kosten eingespart werden. Darüber hinaus besticht Laserschneiden durch die vergleichsweise niedrigen Produktionskosten für geringe Stückzahlen.

Laserschneiden versus Stanzen

Im Gegensatz zum verbreiteten Stanzen, welches durch Abnutzung der Stanzwerkzeuge längerfristig an Präzision einbüßt und diese teuer ersetzt werden müssen, hat ein Laserstrahl keinerlei Verschleiß.

Laserschneidverfahren

Das Laserschneiden eignet sich sehr gut für Materialstärken zwischen 0,5 und 50 Millimetern. Durch den hochpräzisen Laser ist das gesamte Verfahren optimiert für Schnitte jeder Art. Die Schnittspalten fallen bei diesem Fertigungsverfahren sehr gering aus, da der Laserstrahl punktgenau auf die Schnittstelle einstellbar ist. Der Schnittspalt ist kaum breiter als der fokussierte Laserstrahl. Zusätzlich können beim Schneiden auch fasenförmige Kanten als Schweißvorbereitung umgesetzt werden.

Laserschneiden Kosten

Die Kosten des Laserschneidens ergeben sich aus verschiedene Einflussfaktoren. Einerseits ist der Materialtyp ausschlaggebend, sprich die zu schneidende Materialgüte und deren Dicke. Natürlich beeinflusst aber auch die gewünschte Stückzahl den Preis, ebenso wie der mit dem Design verbundene Aufwand, sprich die Schneidlänge. Da der Gestaltungsfreiheit beim Laserschneiden kaum Grenzen gesetzt sind, kann man jeden Auftrag als Maßanfertigung bezeichnen. Vereinfacht gesagt: Je länger der Laser arbeitet, desto höher fällt der Preis aus. Da wir hohen Wert auf eine zügige und effektive Arbeitsweise legen, ist ein fairer Kostenaufwand für Sie allerdings garantiert.

Laserschneiden und Fibertechnologie

Um den Produktionsprozess so effizient und kostengünstig wie möglich zu gestalten, setzen wir auf Laserschneiden per Fiber-Technologie. Dies ermöglicht uns neben Stahl, Edelstahl und Aluminium auch das Schneiden von Kupferblechen, Messingblechen und Spiegelblechen.

Ausschlaggebende Faktoren für die Höhe der Produktionskosten sind der Personaleinsatz und Energieverbrauch. Im Vergleich zu herkömmlichen CO₂-Anlagen ist der Energieverbrauch beim Laserschneiden mit Fiber-Technologie um bis zu 20 % geringer, bei gleichzeitig 10-15 % schnellerer Produktion. Darüber hinaus stoßen CO₂-betriebene Anlagen bei 6.000 Watt an die Grenzen ihrer Leistungskapazität. Mit Fiberlasern wiederum sind deutlich höhere Leistungsstufen erreichbar. Aus diesen Gründen setzen wir von der Bonke Group auf Fibertechnologie – diese erleichtert uns nicht nur die Produktion, sondern gewährleistet Ihnen als Kunden attraktive Preise für qualitativ hochwertige Ergebnisse.

Produktion

Bei der Bonke Group sind Sie als Kunde, branchenunabhängig, mit ihrem individuellen Anliegen herzlich willkommen. Unsere Organisationsstruktur und die maßgeschneiderten Abläufe gewährleisten ein Höchstmaß an Flexibilität. Die Fertigung nehmen wir ab Losgröße 1 auf. Ebenso übernehmen wir die Produktion erster Prototypen, Sonderanfertigungen und individueller Bauteile, welche eine Anarbeitung benötigen – so sind Sie auch mit Sonderwünschen bei uns bestens aufgehoben. Auch bei der Wahl der Stückzahl kommen wir Ihnen als Kunde entgegen. Von lediglich einem Exemplar, bis hin zu hohen Stückzahlen produzieren wir die gewünschten Teile – natürlich zu fairen Konditionen. Unsere Fertigung garantiert hierbei absolut exakte Ergebnisse, ohne Maßabweichungen. Selbst das 1.000. Teil einer Charge entspricht in seinen Maßen exakt denen der ersten – dank der Präzision des Lasers. Eine Chargenrückverfolgung ist im Übrigen lückenlos gewährleistet. Auf Transparenz legen wir denselben hohen Wert, wie auf die Qualität unserer Produktion.

Weiterverarbeitung Ihrer Laserteile

Kantenverrundung / Veredelung / Abkanten / Biegen

In unserer Produktionsstätte nehmen wir auch weiterführende Bearbeitungen der gefertigten Teile vor. So kümmern wir uns u. a. um Kantenrundungen & Veredelungen, ebenso ist auch das Abkanten und Biegen Teil unseres Angebots. Außerdem sind wir für bestimmte Weiterverarbeitungsmaßnahmen mit einigen Partnerunternehmen vernetzt und erzielen somit das bestmögliche Endergebnis. Beim Produktionsprozess spielen die einzelnen Unternehmen der Bonke Group ihre Stärken aus. Somit fertigen wir selbst komplexe Baugruppen schnell und kostengünstig. Eben alles aus einer Hand.

Ansprechpartner

Betriebsleiter Bonke Metalltechnik GmbH

- 05250 99 44 0

- eugen.schroeder@bonke-cnc-technik.de

stellv. Betriebsleiter Bonke Metalltechnik GmbH

- 05250 99 44 0

- marijo.cagalj@bonke-cnc-technik.de

Häufig gestellte Fragen (FAQ)

Was ist Laserschneiden und wie funktioniert es?

Das Laserschneiden ist ein hochpräzises thermisches Trennverfahren, bei dem ein fokussierter Laserstrahl Materialien wie Metall, Kunststoff oder Holz schneidet. Durch die enorme Hitze des Lasers wird das Material an der Schnittstelle geschmolzen oder verdampft, wobei ein Schneidgas den entstandenen Schnittspalt freibläst.

Der physikalische Prozess hinter dem Schneiden

Ein Laserstrahl – meist erzeugt durch einen Faser- oder CO₂-Laser – wird durch eine Linse auf einen kleinen Brennpunkt konzentriert. Die entstehende Energiedichte schmilzt das Material auf kleinstem Raum. Zeitgleich entfernt das Schneidgas (z. B. Stickstoff oder Sauerstoff) geschmolzenes oder verbranntes Material und sorgt für saubere Schnittkanten.

Unterschied zu anderen Schneidverfahren

Im Vergleich zu mechanischen Verfahren wie Fräsen oder Sägen bietet Laserschneiden:

kontaktlose Bearbeitung (kein Werkzeugverschleiß),

geringere thermische Belastung des Werkstücks,

filigranere und präzisere Schnitte.

Welche Laserschneidverfahren gibt es?

Die gängigsten Verfahren basieren auf unterschiedlichen Laserquellen und Einsatzgebieten:

CO₂-Laserschneiden

Bewährt für nichtmetallische Werkstoffe wie Holz, Textilien oder Acrylglas.

Große Schnittqualität bei mittleren Leistungen.

Faserlaser-Schneiden

Ideal für Metalle (z. B. Edelstahl, Aluminium, Kupfer).

Hohe Schneidgeschwindigkeit und Energieeffizienz.

Nd:YAG-Laserschneiden

Genutzt für besonders präzise Anwendungen (z. B. in der Elektronik oder Medizintechnik).

Auch für dickere Bleche geeignet.

Was sind die Vorteile des Laserschneidens?

Präzision & Effizienz

Durch punktgenaue Steuerung mit CAD-Systemen erreicht Laserschneiden Toleranzen im Mikrometerbereich – ideal für Prototyping und Serienfertigung.

Automatisierung & Digitalisierung

Dank moderner Softwarelösungen ist der gesamte Prozess vom Entwurf bis zur Ausführung automatisiert. Das senkt Kosten, Fehler und Produktionszeiten.

Materialeinsparung

Da Laserschneiden keine breite Schnittspur benötigt, lässt sich Material optimal nutzen. So entstehen weniger Reste und Abfall.

Welche Materialien können mit dem Laser geschnitten werden?

Laserschneidanlagen sind äußerst vielseitig einsetzbar:

Metalle

Stahl, Edelstahl, Aluminium, Kupfer, Messing

sowohl dünne Folien als auch dicke Bleche

Kunststoffe & Verbundstoffe

Acryl, Polycarbonat, PE, PVC, Gummi

Composite- und Verbundmaterialien (z. B. GFK, CFK)

Holz, Papier, Textilien

MDF, Sperrholz, Karton, Leder, Filz, Stoffe

ideal für Design-, Architektur- oder Werbeprojekte

Für welche Branchen wird Laserschneiden eingesetzt?

Automobil- & Maschinenbau

z.B. für Karosserieteile, Getriebekomponenten, Halterungen

Architektur & Möbelbau

Dekorationselemente, Fassaden, Möbelteile

Medizintechnik & Elektronik

Mikrobauteile, Implantate, Leiterplatten

Weitere Branchen:

Luft- und Raumfahrt

Werbetechnik

Schmuckdesign

Wie präzise arbeitet eine Laserschneidmaschine?

Toleranzen & Schnittqualität

Laserschneiden erreicht Schnittbreiten von < 0,1 mm. Die Positioniergenauigkeit liegt oft bei ±0,05 mm oder besser – abhängig von Material, Stärke und Maschine.

Einflussfaktoren auf Präzision

Fokusqualität des Lasers

Stabilität des Werkstücks

Softwarekalibrierung

Wahl des Schneidgases

Welche Blechdicken lassen sich schneiden?

Die maximale Dicke hängt von der Laserleistung und dem Material ab:

Material | Max. Dicke (Faserlaser) | Max. Dicke (CO₂-Laser) |

Stahl | bis 25 mm | bis 20 mm |

Edelstahl | bis 20 mm | bis 15 mm |

Aluminium | bis 15 mm | bis 12 mm |

Welches Gas wird beim Laserschneiden verwendet?

Je nach Material und gewünschtem Schnittbild kommen folgende Gase zum Einsatz:

Sauerstoff: Reaktiv, für dicke Stahlbleche, fördert Schnittgeschwindigkeit

Stickstoff: Inert, für saubere, oxidfreie Schnittkanten (z. B. Edelstahl)

Druckluft: Günstige Alternative für einfache Anwendungen

Ist Laserschneiden günstiger als eine CNC-Bearbeitung?

Das hängt vom Anwendungsfall ab. Laserschneiden ist besonders wirtschaftlich bei:

dünneren Materialien

größeren Stückzahlen

komplexen Konturen

CNC-Bearbeitung lohnt sich hingegen bei:

3D-Fräsungen oder Bohrungen

sehr dicken Werkstoffen

bestimmten Materialien wie Titan

Welche Software kommt beim Laserschneiden zum Einsatz?

Moderne Systeme nutzen CAD/CAM-Software wie:

AutoCAD

SolidWorks

Lantek

TruTops

Diese Programme berechnen automatisch Schnittbahnen, optimieren Nesting (Materialausnutzung) und steuern die Maschinen.

Wie läuft die Qualitätssicherung beim Laserschneiden ab?

Ein durchdachter Qualitätsprozess umfasst:

visuelle Inspektionen

Toleranzmessungen mit Laser- oder CNC-Messsystemen

Dokumentation nach DIN ISO 9001

Rückverfolgbarkeit durch Chargenkennzeichnung

Fazit: Laserschneiden als Schlüsseltechnologie der Industrie 4.0

Laserschneiden vereint Geschwindigkeit, Präzision und Flexibilität in einem Verfahren. Durch Automatisierung, Digitalisierung und Effizienz wird es zur Schlüsseltechnologie für moderne Fertigungsbetriebe – nicht nur in Deutschland, sondern weltweit.